Erfolg in der Fertigung ist ein sich ständig änderndes Ziel. Planer sehen sich regelmäßig mit den Forderungen konfrontiert, Durchlaufzeiten zu reduzieren, Kapazitäten zu erhöhen, neue Produkte schneller einzuführen und die verfügbare Fläche effizient zu nutzen. Die Art und Weise, wie Werkstücke zwischen den verschiedenen Produktionsprozessen transportiert werden, kann den Grad der Zielerreichung maßgeblich beeinflussen.

1.Stückzahlerhöhung, wenn die gesamte Fertigungsfläche belegt ist Manchmal werden Rundschalttische eingesetzt, die Werkstücke schnell von einer Maschine zur nächsten bewegen, um eine Abfolge von Montageprozessen durchzuführen. Bei der Konstruktion und Einrichtung einer Montagesequenz, die mit Rundschalttischen durchgeführt werden soll, müssen Prozessingenieure kritische Rundschalttischparameter wie Auflösung, Wiederholbarkeit, Genauigkeit, zulässiges Spiel sowie Hysterese berücksichtigen. Wenn der Durchsatz erhöht werden muss, kann unter Umständen einfach die Rotationsgeschwindigkeit erhöht werden, während der Tisch sich zwischen Indexpositionen bewegt. Wenn eine zusätzliche Maschine in die Montage-Sequenz einzufügen ist, die entweder am Umfang des Tisches oder in der Mitte installiert wird, kann dies eine komplexe Aufgabe sein. Vorhandene Vorrichtungen müssen in der Regel an eine neue Position verschoben werden, um die zusätzliche Maschine unterzubringen. Die Skalierbarkeit ist jedoch durch den Umfang des Rundschalttisches begrenzt. Das Hinzufügen einer zusätzlichen Maschine kann möglicherweise sogar physisch unmöglich sein. Wenn die Grenzen der Geschwindigkeit und der Größe des Rundschalttisches erreicht sind, kann die einzige Alternative darin bestehen, einen weiteren Rundschalttisch hinzuzufügen. Dies würde erheblichen zusätzlichen Platz erfordern, der eventuell gar nicht zur Verfügung steht.

2. Weitere Möglichkeiten zur Verkürzung der Linientaktzeit Wenn es darum geht, Werkstücke entlang einer Produktionslinie von Prozess zu Prozess zu transportieren, sind herkömmliche Band- und Rollenförderer oft das Transportmittel der Wahl. Sie eignen sich gleichermaßen für den Transport von Werkstücken zwischen sowohl automatisierten Maschinen als auch Handmontageplätzen (Bild 1).

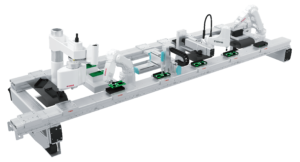

Bild 1: Manuelle oder automatisierte Montageprozesse sind auf einen schnellen, effizienten Werkstücktransport angewiesen

Typischerweise ist die Fördergeschwindigkeit nicht veränderlich und die Transportrichtung unidirektional. Um die Zykluszeit zu verkürzen und damit den Durchsatz der Produktionslinie zu erhöhen, kann die Erhöhung der Fördergeschwindigkeit eine naheliegende Maßnahme sein. Dies ist jedoch nicht immer erfolgreich und kann in manchen Situationen sogar kontraproduktiv sein. Das Problem tritt auf, wenn die sich bewegenden Werkstücke angehalten werden, was typischerweise durch einen Mechanismus wie einem Mikroschalter oder einem Endanschlag realisiert wird, der das Förderband zu einem abrupten Stopp bringt. Einige Unternehmen haben festgestellt, dass hierdurch Werkstücke verschoben und Werkstückträger oder Paletten beschädigt wurden. Ein Anhalten der Linie zur Behebung dieser Probleme verringert deren Produktivität.

3. Kosten und Platz sparen durch Prozess-Sharing

Bei der Analyse des Konzepts, wie die Montage eines neuen Produkts automatisiert werden kann, wird häufig festgestellt, dass einige Prozesse – wie z. B. das Einschrauben von Schrauben, das Auftragen von Klebstoff oder das Anbringen einer mehrteiligen Blende – möglicherweise mehr als einmal an demselben Werkstück ausgeführt werden. Um die Arbeitsabläufe in einer herkömmlichen, unidirektionalen Reihenfolge zu erledigen, müsste der gleiche Maschinentyp an mehreren Stellen entlang der Montagelinie installiert werden. Sowohl Platz als auch Investitionsmittel könnten eingespart werden, wenn ein Werkstück z. B. zu einer Schraubmaschine zurückgeführt werden könnte, um unmittelbar nach einem Prozess, der eine äußere Abdeckung oder ein Gehäuse positioniert, einen zweiten Satz Schrauben zu montieren. Das Zurückbewegen von Werkstücken entlang der Produktionslinie ist jedoch mit herkömmlichen Transportsystemen nicht einfach zu bewerkstelligen.

4. Optimierung der Werkstück-Handhabung

Ein weiterer Aspekt herkömmlicher Transportbänder, der die Produktion verlangsamen und Versuche zur Produktivitätssteigerung behindern kann, ist die Tatsache, dass die Werkstücke in der Regel vom Band genommen und in eine Aufnahme wie einen Werkstückträger, ein Spannfutter oder einen Klemmbock gelegt werden müssen, bevor ein Montageprozess durchgeführt werden kann. Dies kann von Hand oder durch einen automatisierten Pick-and-Place-Mechanismus erfolgen. Anschließend muss das Werkstück wieder auf das Förderband gelegt werden, um zum nächsten Prozessschritt zu gelangen. Das Arrangieren dieser Abfolge von Aufnahme-, Platzierungs- und Ablagevorgängen erhöht die Kosten der Prozessautomatisierung sowie die Taktzeit der Linie. Ein Vorteil von Rundschalttischen ist, dass dies in der Regel nicht notwendig ist. Jedoch unterliegen sie den bereits geschilderten Einschränkungen.

Stückzahl-Erhöhung mit Hilfe von Linearmodulen

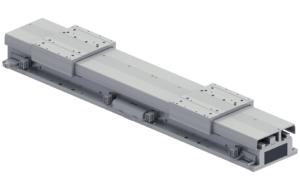

Linearfördermodule wie Yamahas hochmoderne LCMR200-Einheiten (Bild 2) ermöglichen es, den Werkstücktransport zu einem aktiven Bestandteil des Montageablaufs zu machen. Im Vergleich zu herkömmlichen Transportsystemen ermöglichen diese Module höhere Durchlaufgeschwindigkeiten und gleichzeitig sanftere, schnellere Beschleunigung und Abbremsung sowie höhere Positioniergenauigkeit, engere Toleranzen und eine höhere Steifigkeit.

Bild 2: Lineares Fördermodul für den Werkstücktransport mit unabhängig gesteuerten Schlitten

Durch hohe Präzision und Flexibilität stellen Linearfördermodule eine Alternative zu Rundschalttischen dar, die eine schnellere und einfachere Skalierung der Produktion ermöglicht. Yamaha hat kürzlich einem Hersteller geholfen, mit linearen Fördermodulen gleichzeitig die Produktionskapazität zu erhöhen und die Einführung neuer Produkte zu beschleunigen. Das Produktionsteam wusste, dass es diese Ziele mit den Rundschalttischen, die das Unternehmen zuvor verwendet hatte, nicht hätte erreichen können.

Die Techniker des Unternehmens erkannten schnell, dass sich mit Linearförderern die Anzahl der an einer Produktionssequenz beteiligten Prozesse durch Hinzufügen zusätzlicher Module leichter erhöhen lässt, als dies bei Rundschalttischen möglich wäre. Darüber hinaus konnte das Team auch die verfügbare Fabrikfläche effizienter nutzen. Außerdem konnten sie die Werkstück-Anschlagpositionen genau definieren und durch Umprogrammierung der Fördermodule leicht feinjustieren. Die Schlitten der Module werden einzeln über den Universalcontroller Yamaha YHX gesteuert, der über 64 Ausgangskanäle verfügt.

Durch den Einsatz der Linearmodule konnte dieses Unternehmen seine neue Produktionsanlage mit zusätzlichen Prozessen als Teil einer komplexeren Montagesequenz in etwa der Hälfte der Zeit einrichten, die für die Reorganisation einer einfachen Sequenz auf einem Rundschalttisch benötigt wurde.

Zykluszeit verringern

For companies seeking to improve cycle time, the smooth servo-controlled acceleration and deceleration, higher maximum speed, and repeatability allow workpieces to be delivered more quickly to the desired positi

Yamahas Linear-Fördermodule haben es Herstellern, die hochwertige Produkte wie z.B. Smartphone-Handys herstellen, ermöglicht, die Zykluszeit zu verkürzen und die Effizienz zu steigern, indem Stillstände der Linie zur Behebung von Problemen wie z. B. gebrochenen Paletten und verschobenen Werkstücken vermieden werden. Die Einführung neuer Produkte oder die Neukonfiguration und Skalierung der Linie, um neue Produkte herzustellen und den Durchsatz zu erhöhen, ist ebenfalls schneller geworden. Durch die modulare Bauweise lässt sich das Linienlayout schnell und einfach ändern und alle Stopp-Positionen können bei Bedarf schnell umprogrammiert werden.

Die LCMR200-Module sind in verschiedenen Standardlängen zwischen 200 mm und 1000 mm erhältlich. Die Geschwindigkeit des Schlittens ist, bei Nutzlasten bis 10 kg, auf Werte bis zu 2500 mm pro Sekunde einstellbar. Die maximale Beschleunigung liegt bei 1,3 g, was einer Beschleunigung von 0 auf100 km/h in weniger als 2,2 Sekunden entspricht. Dies bietet einen großen Spielraum, um den Zeitbedarf für den Transport von Werkstücken zwischen den Prozessen zu reduzieren.

Profitieren von der Flexibilität des Process-Sharing

Darüber hinaus bieten lineare Fördermodule durch die Möglichkeit der bidirektionalen Bewegung die Flexibilität, Werkstücke sowohl vorwärts als auch rückwärts zwischen Prozessen in der Linie zu bewegen. Dies schafft die Voraussetzung dafür, doppelte Prozesse - wie den bereits erwähnten zweistufigen Schraubfall - über eine einzige Arbeitsstation abzuwickeln, ohne andere vor- oder nachgelagerte Inline-Geräte zu beeinträchtigen (Bild 3). Die Investitionskosten und der Platzbedarf der Anlage können so optimal an das verfügbare Budget und die Fabrikfläche angepasst werden.

Bild 3: Schlitten können in beide Richtungen zwischen den Arbeitsstationen bewegt werden, um eine Duplizierung der Stationen zu vermeiden

Der YHX-Controller zentralisiert die Steuerung der Linearförderer-Schlitten und anderer Fabrikautomationsgeräte wie SCARA- und kartesische Roboter und deren Peripheriegeräte und ermöglicht dem Anwender so die schnelle und einfache Einrichtung einer kompletten, automatisierten Montagezelle. Das Softwarewerkzeug YHX Studio vereinfacht die Programmierung mit Hilfe von Kontaktplan-Grafiken oder Texteingaben und hilft dabei, die Zelle als komplette Einheit zu visualisieren und so alle Interaktionen zwischen Robotern und Transportschlitten zu optimieren.

Transportzeiten um 50 % reduzieren

Linearfördermodule wie die LCMR200-Serie von Yamaha sind mit hochsteifen Führungen ausgestattet, die die nötige Stabilität bieten, damit Montagevorgänge direkt auf dem Schlitten durchgeführt werden können, ohne das Werkstück aus dem Modul entfernen zu müssen (Bild 4).

Bild 4: Linearfördermodule ermöglichen das Arbeiten direkt auf den Transportschlitten und lassen sich leicht in Industrieroboter-Systeme integrieren. Die Umlenkeinheit am Linienende erhöht die Flexibilität zur Optimierung des Layouts.

Das LCMR200 bietet eine präzise und wiederholgenaue Steuerung der Werkstückposition und das geschlossene Design verhindert das Eindringen von Fremdkörpern, wie z. B. Prozessabfällen, in das Modul. Die Durchführung von Prozessen, während sich die Teile auf dem Schlitten befinden, spart die Zeit für die Konstruktion von automatisierten Anlagen zum Entladen und Wiederbeladen der Werkstücke vom Transportband sowie die Kosten für die Anlagen und den Platz in der Fabrik. Die Auswirkung auf die Zykluszeit, wenn Werkstücke zur Bearbeitung entladen und anschließend wieder auf das Förderband übergeben werden, entfällt ebenfalls.

Fazit

Platzersparnis, Verkürzung der Zykluszeit, Ermöglichung der mehrfachen Nutzung von Prozessen und Eliminierung des vermeidbaren Aufnehmens und Austauschs von Werkstücken sind vier Möglichkeiten, wie lineare Fördermodule zur Steigerung der Produktivität in der Fertigung beitragen können. Darüber hinaus fördert die individuelle Steuerung der Transfer-Schlitten mit programmierbaren Parametern wie Stopp-Positionen und Geschwindigkeit die Flexibilität und Skalierbarkeit, um sich dynamisch ändernde Marktanforderungen zu erfüllen und die Einführung neuer Produkte zu beschleunigen. Linearfördermodule sind eine ideale Ergänzung zu Industrierobotern und ermöglichen eine zentrale Steuerung für deren einfache und effiziente Nutzung.

Über Yamaha Motor Robotics FA Section

Yamaha Factory Automation Geschäftsbereich (FA), eine Unterabteilung der Yamaha Motor Robotics Business Unit von Yamaha Motor Corporation, konzentriert sich auf die Lieferung flexibler, hochpräziser Industrieroboter für die Herausforderungen der Präzisionsautomatisierung.

Die Abteilung hat ihre Wurzeln in der Einführung der Robotertechnologie in die Yamaha-Motorradmontage und verfügt über mehr als 40 Jahre Erfahrung bei der Lösung von Automatisierungsaufgaben von der Montage großer Produkte bis zum Mikrometerbereich. Die Industrieroboter von Yamaha Motor werden heute von weltweit führenden Unternehmen in so unterschiedlichen Bereichen wie der Halbleiterfertigung und der Montage von Elektronikprodukten, Haushaltsgeräten, Automobilkomponenten und großen Flüssigkristallanzeigen eingesetzt.

Yamaha Motor FA Section bietet eine weite Palette von Lösungen für die Roboter-Montage, darunter Einachsroboter, SCARA-Roboter, kartesische und Knickarmroboter. Innovationen wie das Linearfördermodul LCM200R, ein laufruhiger, platzsparender und vielseitigerer Nachfolger konventioneller Band- und Rollenförderer, bestimmen nach wie vor das Tempo in der Fabrikautomatisierung. Die Kerntechnologien der Robotik sowie Schlüsselkomponenten und komplette Robotersysteme werden im eigenen Haus hergestellt, was eine konstante Qualität und Kontrolle der Lieferzeiten sicherstellt.

Yamaha Europe FA Geschäftsbereich mit Hauptsitz in Neuss, Deutschland bedient Kunden in ganz Europa.

https://fa.yamaha-motor-robotics.de/

#DiscoverYamahaRobotics