Unternehmen, die Produkte herstellen, handhaben und versenden, suchen nach Möglichkeiten, die Produktivität zu steigern, indem sie den Durchsatz erhöhen, ohne die Genauigkeit zu beeinträchtigen. Das ist der Schlüssel, um den bestmöglichen Mehrwert und die kürzeste Durchlaufzeit zu liefern und so die Kundenzufriedenheit zu maximieren und den Wettbewerbsvorteil zu behaupten.

Automatisierung als Chance

Die Einführung neuer Technologien zur Automatisierung von Montage- und Handhabungsprozessen ist dafür bekannt, dass sie Durchsatz und Qualität erhöhen und gleichzeitig helfen, die Kosten zu senken. Die ersten Unternehmen, die das richtige Rezept haben, können andere schnell hinter sich lassen.

Die Einbindung von Robotern in industrielle Prozesse könnte ein Teil der Lösung sein. Genaue Zahlen hängen von der jeweiligen Anwendung ab, aber eine Schätzung besagt, dass die Einführung eines Roboters zur Durchführung eines einzelnen Schlüsselprozesses in einer Produktionslinie den Durchsatz um bis zu 40 Prozent steigern kann. Die nüchternen Fakten sind, dass Roboter die Geschwindigkeit, Genauigkeit, Zuverlässigkeit und Wiederholbarkeit erheblich steigern können. Sie können auch die für einen bestimmten Prozess benötigte Fläche reduzieren, was zu einer effizienteren Nutzung der Produktionsfläche führt.

Die neuesten Modelle sind so günstig wie nie zuvor. Sie sind schnell und kompakt und können so angeordnet werden, dass sie mit herkömmlicher Automatisierung interagieren oder Prozesse unterstützen, die von Mitarbeitern durchgeführt werden. Dadurch lassen sie sich einfach einsetzen und nutzen. Aber was können sie wirklich leisten? Welche Prozesse sollten zuerst robotisiert werden? Wie sollte das Fabriklayout umgestaltet werden, um Platz für sie zu schaffen? Und wie sieht es mit der Skalierbarkeit aus?

Die heutigen Roboter sind in Größen verfügbar, die für die Handhabung von Gegenständen von wenigen Gramm bis zu mehreren Kilogramm geeignet sind. Beliebte Typen sind SCARA-Roboter, kartesische und ein- oder mehrachsige Roboter. Sie können in einer eigenständigen Anwendung für einen Prozess eingesetzt werden oder als Teil einer Gruppe oder Montagezelle für eine Abfolge von Prozessen verwendet werden

Von einem Prozess ausgehend, hin zu vielen

Unternehmen nutzen diese Roboter zur Realisierung einer Vielzahl von Automatisierungsprojekten. Yamaha hat mit Kunden und Technologiepartnern zusammengearbeitet, um industrielle Herausforderungen durch den kreativen Einsatz von Robotern zu lösen und so eine Steigerung von Durchsatz und Qualität zu erreichen.

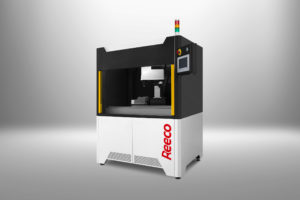

Mit ihrem enormen Bewegungsbereich, der hohen Geschwindigkeit und der hohen Genauigkeit sind SCARA-Roboter ein ideales Arbeitsgerät, um spezifische Montageprozesse zu übernehmen. Die SCARA-Roboter YK-XG wurden in autarke Maschinen integriert, die für die Durchführung eines bestimmten Prozesses ausgelegt sind, wie z. B. Löten (Bild 1), Schrauben oder Etikettieren.

Bild 1: Yamahas SCARA-Roboter YK-XG realisiert den Antrieb in den automatisierten Lötmaschinen von Reeco

Der SCARA-Roboter wird mit Transportsystemen, elektrischen SMEMA-Schnittstellen und zugehörigen Mechanismen kombiniert, um eine schlüsselfertige Lösung zu schaffen, die Industrieunternehmen schnell in ihrer Fabrik einsetzen können. Die standardisierten SMEMA-Schnittstellen vereinfachen die Anbindung an die vor- und nachgelagerte Automatisierung und schaffen eine vollständige Inline-Lösung. Werkstücke können entweder manuell oder über Feeder zugeführt werden. Diese Roboterstationen ermöglichen Herstellern einen flexiblen und skalierbaren Ansatz zur Einführung von Robotern in ihren Fabriken. Nach und nach können Prozesse, die früher von Hand ausgeführt wurden, wie z. B. das Löten von Anschlussdrähten oder Durchsteckbauteilen in Leiterplatten, das Anziehen von Schrauben mit einem bestimmten Drehmoment und das Anbringen von Etiketten automatisiert werden, um eine höhere Geschwindigkeit, Wiederholbarkeit und vorhersehbare Taktzeiten zu erreichen.

In der nächsthöheren Ausbaustufe können zwei oder mehr SCARA-Roboter so konfiguriert werden, dass sie zusammenarbeiten und somit komplexere Montageprozesse automatisieren, indem sie ihre Fähigkeiten zum Greifen, Platzieren und Positionieren kombinieren. Anwendungen aus der Praxis sind z. B.die Montage von kleinen Automobilteilen in hohen Stückzahlen und mit hoher Genauigkeit. Die beiden Roboter greifen die Einzelteile von verschiedenen Paletten, prüfen jedes Teil mit Hilfe von Kameras und stellen die exakte Ausrichtung durch Referenzmarken sicher und fixieren die Teile schließlich zum Löten oder Punktschweißen. Jede montierte Komponente wird dann palettiert, um sie für die Endverpackung und den Versand aus der Maschine zu entnehmen.

Dies sind nur zwei Beispiele, die zeigen, wie die einfache Automatisierung einer begrenzten Anzahl von Prozessen mit kostengünstigen SCARA-Robotern schnell Einsparungen erzielen kann. Die Kombination verschiedener Robotertypen, einschließlich kartesischer und ein- oder zweiachsiger Roboter, bietet jedoch die Möglichkeit, von einem oder zwei grundlegenden Prozessen bis hin zu einer vollständigen End-to-End-Montage zu skalieren. Die Produktion von Artikeln, die aus mehreren Einzelteilen bestehen, kann so vollständig automatisiert werden.

Durchgängige Automatisierung

Die umfassende Yamaha-Roboterpalette ermöglicht es Systemintegratoren, eine komplette Montagelösung aus der am besten geeigneten Kombination einzelner Roboter zusammenzustellen. In einem typischen Roboterprojekt müssen Systemintegratoren klären, wie Komponenten oder Werkstücke mithilfe eines Band- und Rollenförderers von einer Maschine zu einer anderen bewegt werden können. Yamahas einzigartige lineare Fördermodule, wie z. B. der LCMR200 (Bild 2), haben vieles verändert, indem sie einen mehrfach programmierbaren Transport ermöglichten, bei dem Geschwindigkeit, Positionsstopps und Richtung mithilfe der graphischen Programmierumgebung RCX-Studio 2020 zu konfigurieren: dieselbe Umgebung, die zur Simulation, Programmierung und Bedienung aller Roboter in der Zelle verwendet wird.

Bild 2: Das Linearfördermodul LCMR200 bringt programmierbare Flexibilität in den Werkstücktransport

Das LCMR ist in der Lage, bidirektionale Hochgeschwindigkeitsbewegungen und hohe Beschleunigungen sowie kleine inkrementelle Bewegungen auszuführen. Es verfügt über einen servogesteuerten Direktantrieb, der die mechanischen Stopper und Positionssensoren überflüssig macht, die normalerweise zur Steuerung eines herkömmlichen Förderers erforderlich sind. Jeder Schlitten kann unabhängig programmiert und gesteuert werden, wodurch der „passive Fluss“ eines gewöhnlichen Förderers in einen aktiv steuerbaren Transport verwandelt wird. Mit den integrierten Einzelantrieben, die über Yamahas Universal-Controller der YHX-Serie gesteuert werden, können Transporte mit LCMR-Modulen etwa 65% des Platzes hinter der Schalttafel einsparen und den Verdrahtungsaufwand um bis zu 50% reduzieren.

Mit RCX-Studio 2020 kann der Werkstücktransport als integraler Bestandteil der Roboterlösung konzipiert werden, was wertvolle zusätzliche Flexibilität bringt. Die Module stehen in verschiedenen Längen zur Verfügung, was die Möglichkeit bietet, das Layout der Montagezelle zu optimieren, um den Durchsatz zu maximieren und die kleinstmöglichen Gesamtabmessungen zu gewährleisten. Das LCMR200 bietet zusätzlichen Komfort, da Prozesse wie die mechanische Montage oder elektrische Tests an Komponenten durchgeführt werden können, während diese auf dem Transportmodul verbleiben.

Auswahl und Programmierung der Roboter

Rein äußerlich betrachtet und selbst nach einer Einführungsdemonstration kann ein Roboter dem anderen sehr ähnlich sehen. Bei der Auswahl ist es wichtig, nicht nur die Tragfähigkeit zu beurteilen, die sich anhand von Datenblättern leicht vergleichen lässt, sondern auch andere Aspekte der Konstruktion wie Geschwindigkeit und Zykluszeit, Stromverbrauch und Zuverlässigkeit. Yamahas Positionserfassungssystem in den SCARA-Robotern der YK-X-Serie verwendet Resolver anstelle von typischen Encodern, die durch Verschmutzungen wie Fett oder Staub sowie durch magnetische oder elektrische Felder beeinträchtigt werden können. Darüber hinaus gewährleistet der riemenlose Antrieb ausgewählter Modelle eine gleichbleibende Langzeitgenauigkeit, die sich im Laufe der Zeit nicht verschlechtert. Für den Einsatz in Umgebungen wie Reinräumen und Lebensmittelzubereitungsbereichen sind auch spezielle Ausführungen wie staubdichte und tropfwasserdichte Varianten erhältlich.

Robot-Vision unkompliziert

Ein einfacher, „blinder“ Roboter kann eine Vielzahl von industriellen Prozessen zufriedenstellend erledigen. Die Einbeziehung der Bildverarbeitung in die Lösung (Bild 3) erweitert jedoch die Möglichkeiten zur Bewältigung komplexerer Prozesse, zur Überprüfung der Positionsgenauigkeit und zur Steigerung der Qualität. Oft ist dies eine komplizierte Herausforderung, die spezielles Know-how in der Bildverarbeitung erfordert, um das Bildverarbeitungssystem mit der Robotersteuerung erfolgreich kommunizieren zu lassen. Yamaha integriert mit dem Bildverarbeitungssystem iVY2+ die Bildverarbeitung in die Programmierung und Steuerung von Robotern. Das System umfasst Kameramodule bis zu 5 Megapixel und Kamera-Schnittstellenkarten, die steckkompatibel mit den Robotersteuerungen der RCX3-Serie sind. Außerdem gibt es spezielle Vision-Befehle, die die Programmierung mit RCX-Studio 2020 vereinfachen und eine schnelle Komponentensuche und verfolgung ermöglichen.

Bild 3: Die Integration der Bildverarbeitung erhöht die Leistung und ermöglicht neue Anwendungen

Durch die einfache Integration von Bildverarbeitungsfunktionen in den Roboter kann der Anwender erweiterte Funktionen nutzen, wie z. B. die Blob-Erkennung, die eine Entnahme, Anwesenheitserkennung und Hochgeschwindigkeitszählung bei der Arbeit mit unregelmäßig geformten Objekten wie Lebensmitteln und Kleidung ermöglicht. Das iVY2+ System enthält außerdem eine Bildkanten-Suchmaschine, die die Teileerkennung unter schwierigen Lichtverhältnissen verbessert. Ein Assistent hilft bei der Kalibrierung des Systems. Der vereinfachte, dreistufige Prozess für die Werkstückregistrierung, bei dem der Benutzer nur die Einstellungen für die Bilderfassung, die Kontur und die Erkennungsposition auswählen muss, eliminiert aufwändige Aufgaben und hilft dem Benutzer, die Einrichtung bis zu 80% schneller abzuschließen als bei typischen Allzweck-Vision-Systemen.

Fazit

Industrieroboter sind heute erschwinglicher und einfacher in der Fertigung, Verpackung und Logistik einzusetzen als je zuvor. Es gibt eine Vielzahl von Robotertypen wie SCARA, kartesische und ein- oder mehrachsige Roboter in kleinen Größen, die für leichte Aufgaben geeignet sind. Es sind jedoch nur wenige Roboterhersteller in der Lage, alle Typen ab Lager in einer breiten Palette von Größen anzubieten. Mit diesen zusätzlichen Auswahlmöglichkeiten können Anwender ihre Systeme leichter skalieren und mit einer kleinen Testversion beginnen, um die Ergebnisse zu testen. Mit zunehmendem Vertrauen in die Technologie können dann mehr und mehr Prozesse automatisiert werden. Mit der zusätzlichen Flexibilität des linearen Fördermoduls LCMR200 von Yamaha kann eine komplette automatisierte Montagezelle auf kleinstem Raum aufgebaut und mittels grafischer Programmiersoftware schnell optimiert werden.

Wenn die Einführung von Robotern zur Automatisierung eines oder mehrerer Prozesse in Erwägung gezogen wird, sollten neben wichtigen Leistungsparametern wie Traglast, Geschwindigkeit und Stromverbrauch auch Konstruktionsmerkmale berücksichtigt werden, die die Zuverlässigkeit beeinflussen.

Die Sicherstellung der Skalierbarkeit ist ebenfalls von entscheidender Bedeutung. Die Integration von Robot Vision kann komplexer sein, als es zunächst den Anschein hat, die Programmierung kann schwierig sein, und die Interaktion zwischen Roboter und Kamera kann langsam sein. Eine Lösung, die eine einfachere Integration anspruchsvollerer Funktionen verspricht, wird mittelfristig zu niedrigeren Betriebskosten führen.

Über Yamaha Motor Robotics FA Section

Yamaha Factory Automation Geschäftsbereich (FA), eine Unterabteilung der Yamaha Motor Robotics Business Unit von Yamaha Motor Corporation, konzentriert sich auf die Lieferung flexibler, hochpräziser Industrieroboter für die Herausforderungen der Präzisionsautomatisierung.

Die Abteilung hat ihre Wurzeln in der Einführung der Robotertechnologie in die Yamaha-Motorradmontage und verfügt über mehr als 40 Jahre Erfahrung bei der Lösung von Automatisierungsaufgaben von der Montage großer Produkte bis zum Mikrometerbereich. Die Industrieroboter von Yamaha Motor werden heute von weltweit führenden Unternehmen in so unterschiedlichen Bereichen wie der Halbleiterfertigung und der Montage von Elektronikprodukten, Haushaltsgeräten, Automobilkomponenten und großen Flüssigkristallanzeigen eingesetzt.

Yamaha Motor FA Section bietet eine weite Palette von Lösungen für die Roboter-Montage, darunter Einachsroboter, SCARA-Roboter, kartesische und Knickarmroboter. Innovationen wie das Linearfördermodul LCM200R, ein laufruhiger, platzsparender und vielseitigerer Nachfolger konventioneller Band- und Rollenförderer, bestimmen nach wie vor das Tempo in der Fabrikautomatisierung. Die Kerntechnologien der Robotik sowie Schlüsselkomponenten und komplette Robotersysteme werden im eigenen Haus hergestellt, was eine konstante Qualität und Kontrolle der Lieferzeiten sicherstellt.

Yamaha Europe FA Geschäftsbereich mit Hauptsitz in Neuss, Deutschland bedient Kunden in ganz Europa.

https://fa.yamaha-motor-robotics.de/

#DiscoverYamahaRobotics