Die Einführung preisgünstiger Roboter zur Ergänzung menschlicher Fähigkeiten kann die Geschwindigkeit und Qualität in der Produktion steigern

Die Automatisierung verändert nach wie vor zahlreiche Branchen und steigert deren Produktivität, indem sie Produktionsraten und Qualität verbessert. Im Endeffekt werden mehr gute Einheiten produziert. Viele Unternehmen schätzen jedoch menschliche Fähigkeiten wie Geschicklichkeit und Sehkraft für Aufgaben wie z. B. die Inspektion, vor allem, wenn Gegenstände schwierig zu handhaben sind – z. B. Kunststoff-Formteile oder Textilien – und Fehler leicht zu sehen oder zu fühlen sind.

Dies kann Unternehmen vor ein großes Dilemma stellen. Eine vollständige Automatisierung ist möglicherweise technisch machbar, wenn auch übermäßig teuer. Wenn das Produktionsvolumen oder der Stückpreis der produzierten Artikel niedrig ist, kann die prognostizierte Investitionsrendite für die Automatisierung inakzeptabel gering sein.

Kleine SCARA-Roboter, die für leichte Kommissionier- und Verpackungsaufgaben ausgelegt sind, sind zu erschwinglichen Preisen verfügbar. Sie können kosteneffizient zusätzlich zu menschlichen Inspektoren eingesetzt werden, um Produktivität und Qualität zu steigern. Mit ein wenig Fantasie kann die Abfolge der Prozessschritte angepasst werden, um optimale Ergebnisse zu erzielen.

Steigerung von Durchsatz und Qualität

Kürzlich half Yamaha einem Kunden, der Spritzgussteile für industrielle Anwendungen herstellt, ein Problem bei der Qualitätskontrolle zu überwinden, das die Produktivität behindert hatte. Als Lösung wurde ein SCARA-Roboter der Serie YK-XE von Yamaha mit dem Bildverarbeitungssystem RCXiVY2+ und einem elektrischen Greifer der Serie YRG eingesetzt, der die Mitarbeiter bei der Prüfung der Formteile unterstützt. Mit Hilfe des Roboters waren die Inspektoren in der Lage, Gussfehler zu erkennen und deren Ursachen präzise zu ermitteln, so dass sie schnell behoben werden konnten. Zusätzlich zur Qualitätsverbesserung trug die Einbeziehung des Roboters in den Prozess auch zur Steigerung der Produktionsleistung bei.

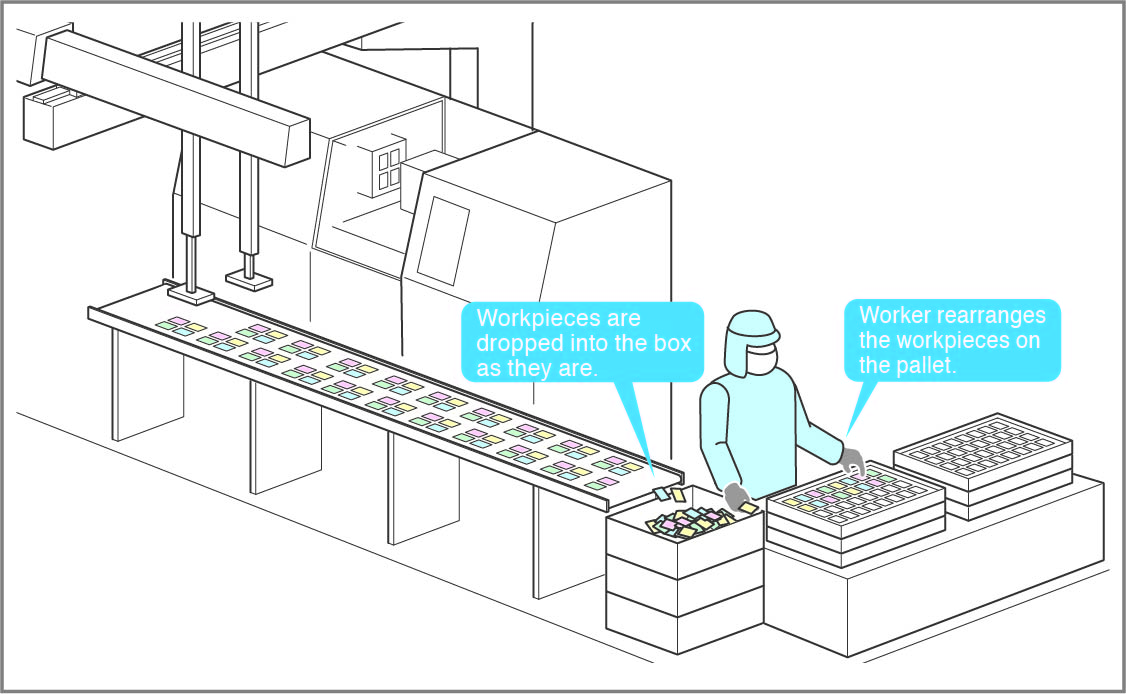

Das Problem der Qualitätskontrolle ergab sich aus der Tatsache, dass ein einziger Mitarbeiter für die Inspektion und Verpackung der Artikel verantwortlich war, die von einer Spritzgussmaschine mit mehreren Formnestern produziert wurden. Ein Entnahmeroboter übernimmt am Ende eines jeden Spritzgießzyklus alle Teile aus der Maschine und legt sie auf ein Transportband. Das Transportband lässt alle Formteile in einen Behälter fallen, aus dem der Bediener eines nach dem anderen entnimmt, prüft und palettiert ( Bild 1).

In dieser Situation ist es für den Prüfer unmöglich, wiederkehrende Fehler auf die verursachende Kavität in der Spritzgießmaschine zurück zu verfolgen. Dies führte dazu, dass eine große Anzahl fehlerhafter Einheiten produziert werden konnte, bevor die Ursache ermittelt war, was zu einer Verschwendung von Ressourcen führte und außerdem die Möglichkeit erhöhte, dass fehlerhafte Einheiten das Werk verlassen konnten.

Um die Qualitätskontrolle zu verbessern, müsste die jeweilige Kavität, aus der ein fehlerhaftes Teil stammt, identifiziert werden. Dies übersteigt die Möglichkeiten eines einzelnen Mitarbeiters, der unter dem Druck steht, die Artikel mit einer Geschwindigkeit zu entnehmen und zu verpacken, die mit der Produktionsleistung kompatibel ist. Ein anderer Ansatz könnte darin bestehen, jedes Formteil zu prüfen, wenn es aus seiner Kavität ausgeworfen wird, bevor es zusammen mit den anderen Teilen auf das Transportband gelegt wird. Dies würde wahrscheinlich mehrere Prüfer erfordern, was die Gesamtkosten der Herstellung erhöhen würde.

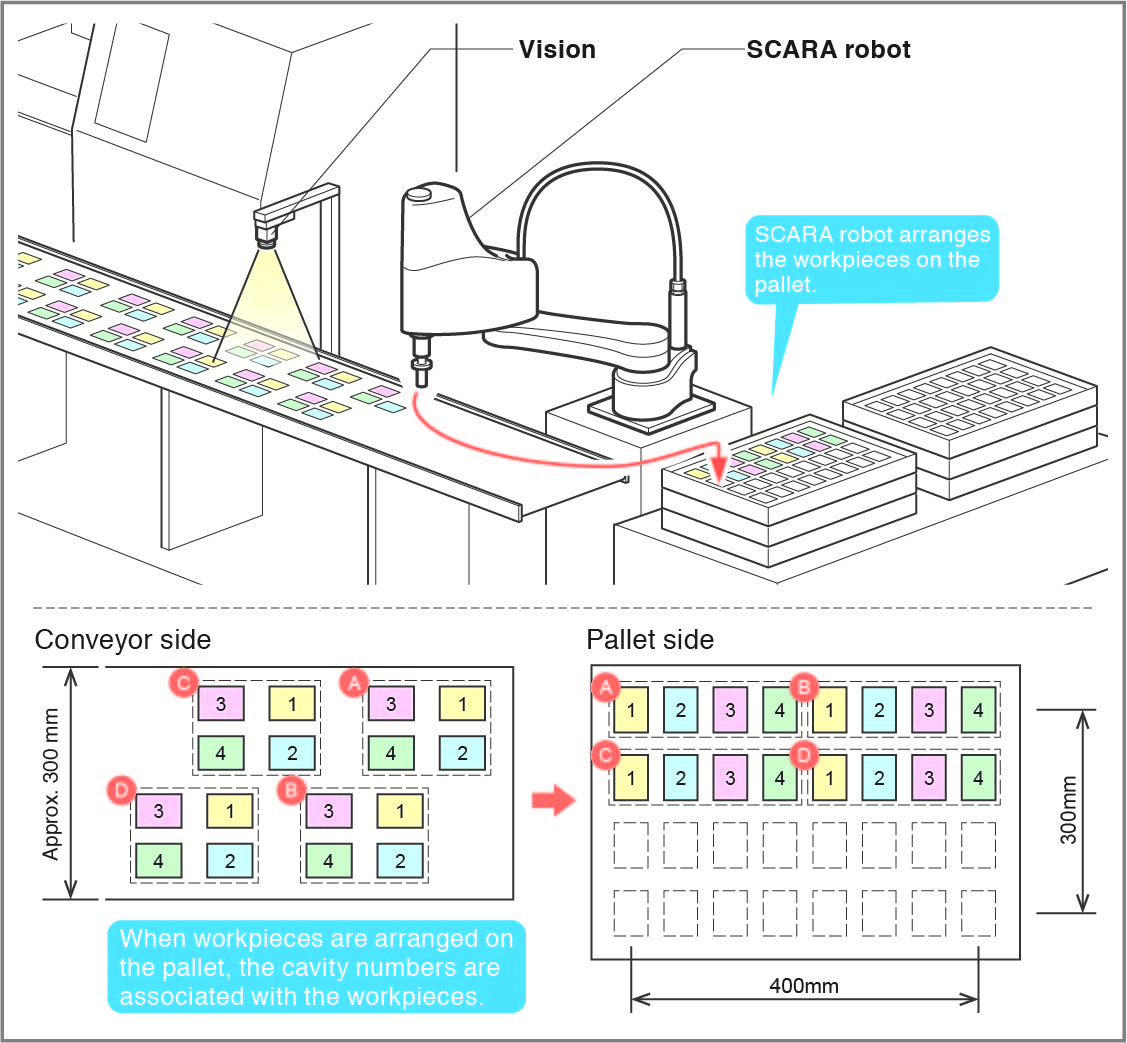

Yamahas YK-XE SCARA-Roboter bot eine Lösung, die es ermöglichte, Artikel mit hoher Geschwindigkeit zu palettieren und direkt vom Transportband zu entnehmen. So konnten sie in der gleichen Reihenfolge bleiben, in der sie aus ihren Kavitäten kamen. So wurde jeder geprüfte und für fehlerhaft befundene Artikel direkt der verursachenden Kavität zugeordnet, was eine schnelle Behebung der Ursache ermöglicht. Das integrierte Bildverarbeitungssystem RCXiVY2+ kann gleichzeitig die Position und Ausrichtung von bis zu 100 Teilen auf dem Transportband verfolgen, damit der Roboter jedes Formteil schnell und präzise aufnimmt und palettiert ( Bild 2).

Die Serie YK-XE SCARA umfasst Roboter für Traglasten bis zu 10 kg und bietet Armlängen zwischen 400 mm und 710 mm an. Diese Roboter helfen Fabriken bei der Einführung der Robotertechnologie zu erschwinglichen Kosten. Dabei bieten sie wertvolle Funktionen wie eine großzügige Verkabelung und pneumatische Schläuche zur Steuerung der Endeffektoren an. Diese können durch Achsen und Verschlusskappen hindurchgeführt werden, was den Komfort erhöht und vor Bruch und Unterbrechung der Verbindungen schützt. Die Beschleunigung des Roboterarms wird automatisch an das Gewicht der Nutzlast angepasst, um eine maximale Geschwindigkeit zu gewährleisten und Vibrationen zu vermeiden, was eine hohe Genauigkeit ermöglicht. Zu den weiteren Serien von Yamahas SCARA-Famile zählt die omnidirektionale Serie YK-TW, die große Palettenformate ermöglicht.

Einsatz eines Bildverarbeitungssystems

In einem anderen Fall ging es um ein Unternehmen, das große Stückzahlen elektronischer Anzeigen herstellte, die in der Kfz-Instrumentierung verwendet werden. Das Anzeigegerät besteht aus einer bestückten Leiterplatte, einem Zeigermechanismus, einem siebgedruckten Zifferblatt und elektrischen Steckverbindern ( Bild 3). Das Team wollte die Produktionsleistung durch den Einsatz von SCARA-Robotern steigern, um die montierten Einheiten, die von der Produktionslinie kommen, schnell zu entnehmen und zu palettieren. Die Paletten werden dann zur nächsten Verarbeitungsstufe transportiert.

Dem Team war klar, dass ein Bildverarbeitungssystem erforderlich sein würde, um sicherzustellen, dass die Komponenten korrekt ausgerichtet sind, um fehlerfrei palettiert werden zu können. Aus früheren Projekten wussten sie, dass die Integration eines Bildverarbeitungssystems als Teil einer automatisierten Handhabungslösung teuer und zeitaufwändig war. Außerdem erforderte ihr früherer Einstieg in die Technologie umfassendes Expertenwissen. Im aktuellen Fall war der Spezialist für Bildverarbeitung zufällig an eine andere Abteilung ausgeliehen. Eine Beendigung der Abordnung zur Bearbeitung dieses Projekts kam nicht in Frage.

Das Roboter-Bildverarbeitungssystem RCXiVY2+ trug entscheidend zur Meisterung dieser Herausforderung bei. Kamera-Management und Bildverarbeitung sind in die RCX340-Steuerung integriert, auf der auch die Roboteranwendung läuft. Die Kamera kann am Roboter befestigt ( Bild 4) oder an einer eigenen Halterung montiert werden. Yamahas System verfügt über spezielle Bildverarbeitungsbefehle, die die Programmierung vereinfachen. Das Team hat das System in äußerst kurzer Zeit eingerichtet und zum Laufen gebracht. Tatsächlich benötigte die Integration nur etwa ein Fünftel der Zeit, die bei der Verwendung herkömmlicher Bildverarbeitungstechnologie erforderlich gewesen wäre. Die Einrichtung kann in nur acht Minuten nach dem Einschalten und Abschluss der automatischen Kalibrierung abgeschlossen werden. Darüber hinaus ermöglicht eine dedizierte Busleitung hohe Datenübertragungsraten und vermeidet so die Latenzzeit, die die Leistung herkömmlicher Systeme oftmals beeinträchtigt hat.

Die Roboter-Bildverarbeitung kann zahlreiche industrielle Prozesse verbessern. Neben der Verfolgung von Produkten, die von einem Transportband entnommen werden sollen, hilft sie auch bei der Ausrichtung von Teilen für deren anschließende Palettierung. Weitere Anwendungen sind das Anbringen von Etiketten auf Bauteilen, so dass sie auf jedem Teil an der gleichen Stelle und in der gleichen Ausrichtung angebracht werden – auch wenn die eingehenden Werkstücke unregelmäßig angeordnet sind.

Die Bildverarbeitung kann auch Prozesse wie das Auftragen von Verbrauchsmaterialien wie Klebstoff oder Flüssigdichtung unterstützen, indem sie erkennt, ob das Werkstück schräg liegt und es ermöglicht, die Auftragungskoordinaten zu korrigieren. Generell kann die Bildverarbeitung Montageaufgaben wie das Verschrauben verbessern, indem sie die Position von Befestigungslöchern schnell erkennt und sie kann dazu beitragen, die korrekte Ausrichtung von Teilen vor dem Einsetzen oder Fügen sicherzustellen.

Fazit

The affordable cost of small SCARA robots for light production and packaging tasks allows more flexible approaches to introducing automation in industrial activities. While speed, accuracy, and reliability are well known robot strengths, with thoughtful application they can also provide information that can help improve process control and keep production flowing: another way to boost productivity. Also, by making flexible automation more affordable than ever, small SCARA robots can be used cost-effectively in low-volume, low-cost scenarios.

Machine vision is a critical capability in many handling and packaging applications. Bringing control of vision inside the robot domain, with dedicated vision instructions, can accelerate and simplify integration and enhance system performance.

Companies of all sizes can now infuse robots into their activities, using them to work alongside and assist human operators as well as accelerate repetitive or mundane tasks.

Über Yamaha FA Section

Yamaha Factory Automation Geschäftsbereich (FA), eine Unterabteilung der Yamaha Motor Robotics Business Unit von Yamaha Motor Corporation, konzentriert sich auf die Lieferung flexibler, hochpräziser Industrieroboter für die Herausforderungen der Präzisionsautomatisierung.

Die Abteilung hat ihre Wurzeln in der Einführung der Robotertechnologie in die Yamaha-Motorradmontage und verfügt über mehr als 40 Jahre Erfahrung bei der Lösung von Automatisierungsaufgaben von der Montage großer Produkte bis zum Mikrometerbereich. Die Industrieroboter von Yamaha Motor werden heute von weltweit führenden Unternehmen in so unterschiedlichen Bereichen wie der Halbleiterfertigung und der Montage von Elektronikprodukten, Haushaltsgeräten, Automobilkomponenten und großen Flüssigkristallanzeigen eingesetzt.

Yamaha Motor FA Section bietet eine weite Palette von Lösungen für die Roboter-Montage, darunter Einachsroboter, SCARA-Roboter, kartesische und Knickarmroboter. Innovationen wie das Linearfördermodul LCM200R, ein laufruhiger, platzsparender und vielseitigerer Nachfolger konventioneller Band- und Rollenförderer, bestimmen nach wie vor das Tempo in der Fabrikautomatisierung. Die Kerntechnologien der Robotik sowie Schlüsselkomponenten und komplette Robotersysteme werden im eigenen Haus hergestellt, was eine konstante Qualität und Kontrolle der Lieferzeiten sicherstellt.

Yamaha Europe FA Geschäftsbereich mit Hauptsitz in Neuss, Deutschland bedient Kunden in ganz Europa.

www.yamaha-motor-robotics.eu

#DiscoverYamahaRobotics