Typische Fabrik-Automatisierungssysteme sind von Haus aus schnell und genau. Die Steigerung der Produktion durch Skalierung des Systems kann hingegen durchaus eine Herausforderung darstellen. Ein flexibler Werkstücktransport, der die Parallelisierung von Prozessen erleichtert, kann hohe Geschwindigkeit und Präzision bei gleichzeitiger Skalierbarkeit auf kleinstem Raum bieten.

Wenn sich ein Produkt auf dem Markt etabliert und die Nachfrage steigt, ist es an der Zeit, die Produktion zu steigern. Es ist jedoch nicht immer einfach, eine automatisierte Prozesskette zu beschleunigen, um mehr Einheiten pro Zeiteinheit zu bauen. Eine Erhöhung der Linientaktrate ist nicht immer problemlos. Die Anschaffung zusätzlicher Gerätschaften oder einer kompletten Produktionslinie kann sehr kostspielig sein. Selbst wenn solche Investitionen sinnvoll sind und finanziert werden können, müssen ganz praktische Hürden überwunden werden. Der freie Platz in der Fabrik kann begrenzt sein, während andererseits einige Prozesse einen Engpass bedeuten können, der sich nicht durch die Anschaffung von mehr oder größeren Maschinen beheben lässt.

Um Lösungen für diese Probleme zu finden, müssen Produktionsingenieure umdenken, neue Produktionstechnologien entwickeln oder eine Kombination aus beidem finden.

Eine Herausforderung für die Skalierung der Produktion

Häufig werden Rundschalttische eingesetzt, um Werkstücke in einer Fertigungsfolge von einem Teilprozess zum nächsten zu transportieren. Sie bieten eine hohe Positionier- und Wiederholbarkeit und hohe Taktgeschwindigkeiten und können im Bedarfsfall auch schwere Werkstücke handhaben. Ihre Rotationsbewegung kann komplexe Vorgänge ermöglichen und nahtlose Übergänge zwischen verschiedenen Fertigungsstationen unterstützen. Aufgrund ihrer Vielseitigkeit und Fähigkeit, komplexe Aufgaben zu bewältigen, sind sie in Situationen von Vorteil, in denen herkömmliche Transportsysteme möglicherweise nicht die erforderliche Präzision bieten.

Andererseits kann die Steigerung der Produktionsleistung eine echte Herausforderung sein. Die Erhöhung der Transportgeschwindigkeit, um schneller zwischen den Indexpositionen zu wechseln, hat dann wenig Wirkung, wenn die Zeit für den Abschluss jedes Arbeitsgangs lang ist. Die Einführung eines größeren Rundschalttisches oder die Duplizierung der gesamten Anlage, um mehr Werkstücke gleichzeitig zu bearbeiten, kann problematisch und teuer sein und zusätzlichen Flächenbedarf in der Fabrikhalle bedeuten.

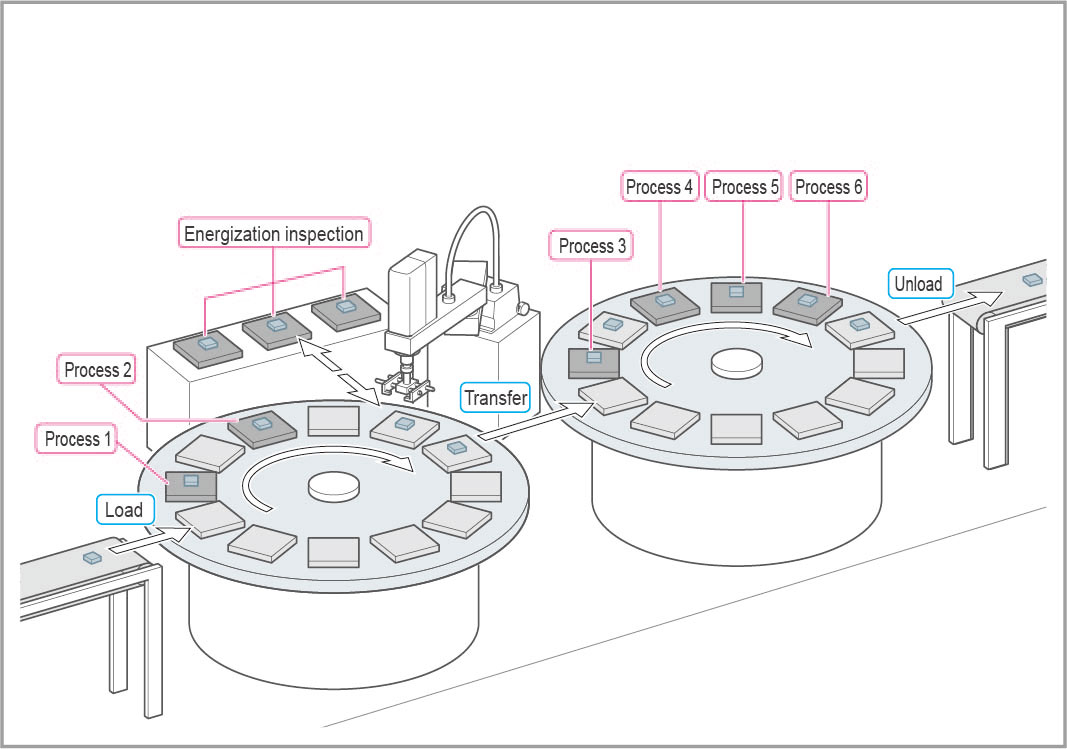

Genau das ist die Situation, die ein Hersteller elektronischer Bauteile kürzlich erkennen musste, als die Nachfrage nach einem seiner Produkte zu steigen begann und das Unternehmen versuchte, seinen Produktionsausstoß zu erhöhen. Im Produktionsbereich wurden Bauteile über ein Transportband auf einen Rundschalttisch geladen, um eine Reihe von Test- und Inspektionsprozessen zu durchlaufen. Bild 1 illustriert den Aufbau. Für einen der Inspektionsprozesse mussten die Komponenten eingeschaltet werden. Die Zykluszeit für diesen Prozessschritt war deutlich länger als für andere Schritte in der Abfolge. Um dies zu realisieren, setzte das Team einen SCARA-Roboter ein, der die Komponenten vom Rundschalttisch in eine Offline-Inspektionsstation transferierte. Nach dieser Inspektion lädt der Roboter die Komponenten auf den zweiten Rundschalttisch, damit die restlichen Produktionsprozesse durchgeführt werden können.

Da die Offline-Inspektion im Vergleich zu den anderen Prozessen erheblich langsamer ist, konnte das Team die Produktionsleistung nicht ohne weiteres erhöhen. Darüber hinaus hatte das Team festgestellt, dass der Transfer von Komponenten vom Rundschalttisch in die Prüfvorrichtung und zurück das Risiko einer Beschädigung und Verunreinigung der Bauteiloberfläche durch Fremdkörper erhöht. Diese Gefahren sollten vermindert und gleichzeitig der Produktionsdurchsatz erhöht werden.

Das Team erwägte die Installation eines größeren Rundschalttisches für Werkstückträger mit jeweils vier Komponenten, um durch die gleichzeitige Prüfung mehrerer Einheiten in der Offline-Vorrichtung Zeit zu sparen. Die Rundschalttische ließen sich jedoch nur schwer ausrichten.

Linear und flexibel

Als Alternative zu Rundschalttischen ermöglicht ein lineares Transportsystem bei vergleichbarer Geschwindigkeit und Genauigkeit eine kompakte, platzsparende und leicht skalierbare Lösung. Mit Systemen wie Yamahas flexiblen, modularen LCMR200-Lineartransporten können Produktionsplaner Linien mit einer Länge von bis zu 25,5 Metern konzipieren. Konfigurierbare Schlittengeschwindigkeiten und Stopp-Positionen erleichtern den Transport von Werkstücken zwischen automatisierten Bearbeitungsstationen, die sich an jedem beliebigen Punkt der Linie befinden können. Die Schlitten bieten eine hohe Steifigkeit und Positioniergenauigkeit mit einer Wiederholgenauigkeit von ±5 µm und können Werkstücke mit einem Gewicht von max. 30 kg tragen. So können Prozesse direkt auf dem Schlitten durchgeführt werden, ohne dass das Werkstück in eine Vorrichtung transferiert werden muss, was kürzere Zykluszeiten ermöglicht und dazu beiträgt, Entwicklungs- und Anlagenkosten zu sparen.

Das LCMR200-System bietet auch Umlaufeinheiten, die an beiden Linienenden installiert werden können. Sie ermöglichen den Transport der Schlitten in einer Schleife, wodurch die Schlitten schnell an den Anfang der Prozesskette zurückgebracht werden können. Außerdem können während des Rücklaufs zusätzliche Montagevorgänge durchgeführt werden. Der lineare Transport ist flexibler, robuster, sauberer, leiser und präziser als herkömmliche Transportsysteme und bietet gleichzeitig eine einfachere Skalierbarkeit als Rundschalttische sowie eine besonders effiziente Nutzung der Produktionsfläche.

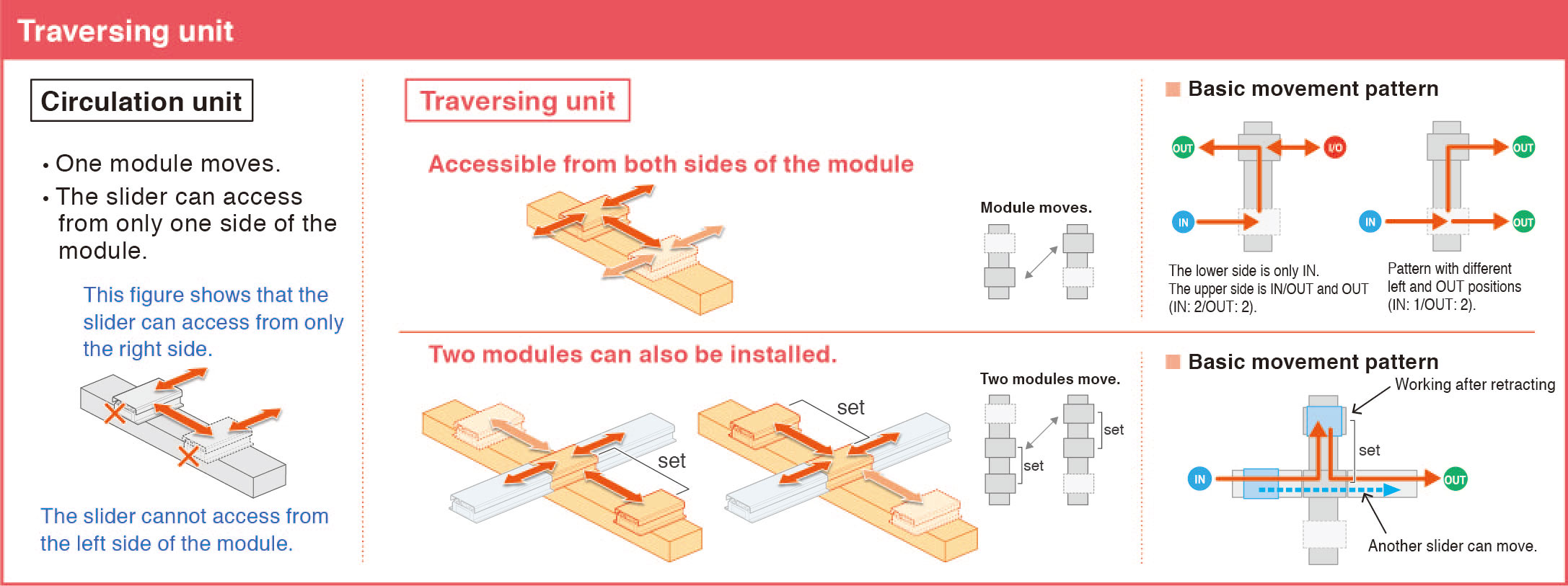

Ein neues Traversiermodul (Bild 2) ermöglicht jetzt noch flexiblere Konfigurationen, einschließlich der Parallelisierung von Prozessen zur Beseitigung von Produktionsengpässen und dem Zurückziehen von Werkstücken für Offline-Inspektionen oder Tests.

Bild 3 zeigt einen Vergleich zwischen der Traversiereinheit, die zwischen den Modulen eingefügt werden kann und den Ein- und Ausstieg der Schlitten von beiden Seiten ermöglicht, und der Umlaufeinheit, die für den Einsatz am Ende der Linie vorgesehen ist.

Traversiereinheit in Aktion

Die Traversiereinheit weckte das Interesse des Produktionsteams des Bauteilherstellers, das nach einer Lösung suchte, um die Produktion zu steigern und dadurch die gesteigerte Marktnachfrage zu bedienen. Mithilfe dieser Traversiereinheit sahen sie die Möglichkeit, eine Produktionslinie mit LCMR200-Modulen einzurichten und drei parallele Zweige für die Prüfung und Inspektion der Bauteile bereitzustellen (Bild 4).

Darüber hinaus können die Schlitten größere Werkstückträger aufnehmen als der Rundschalttisch, so dass vier Bauteile gleichzeitig geprüft werden können, was den Produktionsdurchsatz erhöht.

Die hohe Systemgeschwindigkeit (LCMR200-Schlitten können sich mit bis zu 2500 mm pro Sekunde bewegen) ermöglichte in Verbindung mit der Chance, Komponenten parallel zu testen, eine signifikante Reduzierung der Gesamtzykluszeit. Da die Bauteile für die Offline-Prüfung nicht von den Schlitten entnommen werden müssen, werden sie auch vor möglichen Schäden und Verunreinigungen geschützt. So konnte das Team die gewünschte Produktionssteigerung erreichen, ohne zusätzliche Arbeitsschichten einrichten zu müssen und gleichzeitig die Produktqualität verbessern, indem das Potenzial für Beschädigungen und Verunreinigungen minimiert wurde.

Fazit

Gängige Ansätze bei der Entwicklung der Prozessautomatisierung legen den Schwerpunkt auf die Erfüllung vorgegebener Ziele für Parameter wie Durchsatz, Genauigkeit und Wiederholbarkeit. Skalierbarkeit steht oft nicht im Mittelpunkt. Produkthersteller können später eventuell Probleme bekommen, wenn sie die Produktion bei steigender Marktnachfrage erhöhen müssen. Ein Werkstück-Transportsystem, das flexible Konfigurationsmöglichkeiten bietet und die Parallelisierung von Prozessabläufen vereinfacht, kann Geschwindigkeit, Genauigkeit und Wiederholbarkeit bieten und zugleich platzsparende, skalierbare Lösungen ermöglichen.

Über Yamaha FA Section

Yamaha Factory Automation Geschäftsbereich (FA), eine Unterabteilung der Yamaha Motor Robotics Business Unit von Yamaha Motor Corporation, konzentriert sich auf die Lieferung flexibler, hochpräziser Industrieroboter für die Herausforderungen der Präzisionsautomatisierung.

Die Abteilung hat ihre Wurzeln in der Einführung der Robotertechnologie in die Yamaha-Motorradmontage und verfügt über mehr als 40 Jahre Erfahrung bei der Lösung von Automatisierungsaufgaben von der Montage großer Produkte bis zum Mikrometerbereich. Die Industrieroboter von Yamaha Motor werden heute von weltweit führenden Unternehmen in so unterschiedlichen Bereichen wie der Halbleiterfertigung und der Montage von Elektronikprodukten, Haushaltsgeräten, Automobilkomponenten und großen Flüssigkristallanzeigen eingesetzt.

Yamaha Motor FA Section bietet eine weite Palette von Lösungen für die Roboter-Montage, darunter Einachsroboter, SCARA-Roboter, kartesische und Knickarmroboter. Innovationen wie das Linearfördermodul LCM200R, ein laufruhiger, platzsparender und vielseitigerer Nachfolger konventioneller Band- und Rollenförderer, bestimmen nach wie vor das Tempo in der Fabrikautomatisierung. Die Kerntechnologien der Robotik sowie Schlüsselkomponenten und komplette Robotersysteme werden im eigenen Haus hergestellt, was eine konstante Qualität und Kontrolle der Lieferzeiten sicherstellt.

Yamaha Europe FA Geschäftsbereich mit Hauptsitz in Neuss, Deutschland bedient Kunden in ganz Europa.

www.yamaha-motor-robotics.eu

#DiscoverYamahaRobotics